Китайские сплавы Al-Zr: перспективы применения?

2026-01-02

Когда слышишь ?Al-Zr?, первая мысль — опять что-то про авиацию или космос. Но реальность, как часто бывает, сложнее и приземленнее. Многие коллеги до сих пор воспринимают алюминий-циркониевые системы как узкоспециальный материал для высокотемпературных узлов, забывая про их потенциал в электротехнике или даже в обычном литье под давлением. Давайте разбираться без глянца.

Не только жар, но и ток

Основной интерес, конечно, вокруг легирования алюминия цирконием для повышения жаропрочности. Механизм известен — выделение дисперсных интерметаллидов Al3Zr, которые тормозят рекристаллизацию. Но вот нюанс, о котором редко пишут в обзорах: эффективность сильно зависит от способа введения циркония и последующей термообработки. Мы в свое время экспериментировали с лигатурами Al-Zr, и не все было гладко. Проблема гомогенности состава в слитке — классическая головная боль. Если цирконий ляжет пятнами, то и свойства будут ?пятнистыми?, особенно по электропроводности.

А ведь именно электропроводность — это второй, менее раскрученный козырь этих сплавов. Речь о проводниковых сплавах для электротехники. Тот же алюминий с добавкой циркония сохраняет приемлемую проводимость после отжига лучше, чем многие его конкуренты. Видел образцы от одного китайского производителя, кажется, из Шэньси, которые шли на шины для мощных трансформаторов. Там ключевым был баланс: небольшая добавка Zr (десятые доли процента) давала необходимую стабильность структуры при длительном нагреве в работе, не ?убивая? при этом проводимость. Но повторить это в условиях нашего производства оказалось нетривиально — своя шихта, свои режимы плавки…

Здесь стоит сделать отступление. Когда говорим о китайских материалах, часто возникает скепсис. Но в области некоторых специальных сплавов, включая Al-Zr, они продвинулись очень далеко. Это не просто копирование. Возьмите того же поставщика ООО Шэньси Топ Метал (https://www.sxtopmetals.ru). Да, они известны больше по титану, но их исследования в области огнеупорных металлов и легирования — это серьезная база. Когда компания с таким бэкграундом в титановых сплавах и поковках берется за разработку в смежных областях, это обычно означает глубокую проработку металлургических циклов. Их опыт с титаном, где контроль легирующих и примесей — вопрос номер один, напрямую пересекается с тонкостями работы с цирконием в алюминии.

Практические грабли: от теории к цеху

Внедрение любого сплава Al-Zr упирается в две практические проблемы: стоимость циркония и его склонность к окислению и образованию тугоплавких фаз при плавке. Помню проект по созданию сплава для литых теплообменников. Расчеты по свойствам были красивые, а на практике при литье в кокиль стали вылезать включения, ?незаплывины?. Оказалось, что при нашей технологии подготовки шихты и плавки в газовой печи цирконий частично уходил в шлак, а оставшийся — формировал крупные первичные выделения Al3Zr, которые и были теми самыми дефектами. Пришлось пересматривать всю цепочку: от выбора более защищенной среды до скорости кристаллизации отливки.

Еще один момент — свариваемость. Для конструкционных применений это критично. Наличие циркония может приводить к образованию хрупких фаз в зоне термического влияния. Сталкивались с этим при попытке использовать китайский прокат из сплава на основе Al-Zn-Mg с добавкой Zr для сварной конструкции. Сам прокат был отличный, прочность на уровне. Но после сварки аргоном в некоторых швах пошли микротрещины. Анализ показал как раз те самые интерметаллиды по границам. Решение нашли в подборе режимов сварки — с более интенсивным охлаждением, но это уже сужало технологическое окно.

Поэтому перспективность применения всегда нужно оценивать в связке с конкретной технологией изготовления конечного изделия. Нельзя просто взять ?перспективный китайский сплав? и вставить в старую технологическую цепочку. Это путь к браку и разочарованию.

Где уже работает, а где только маячит?

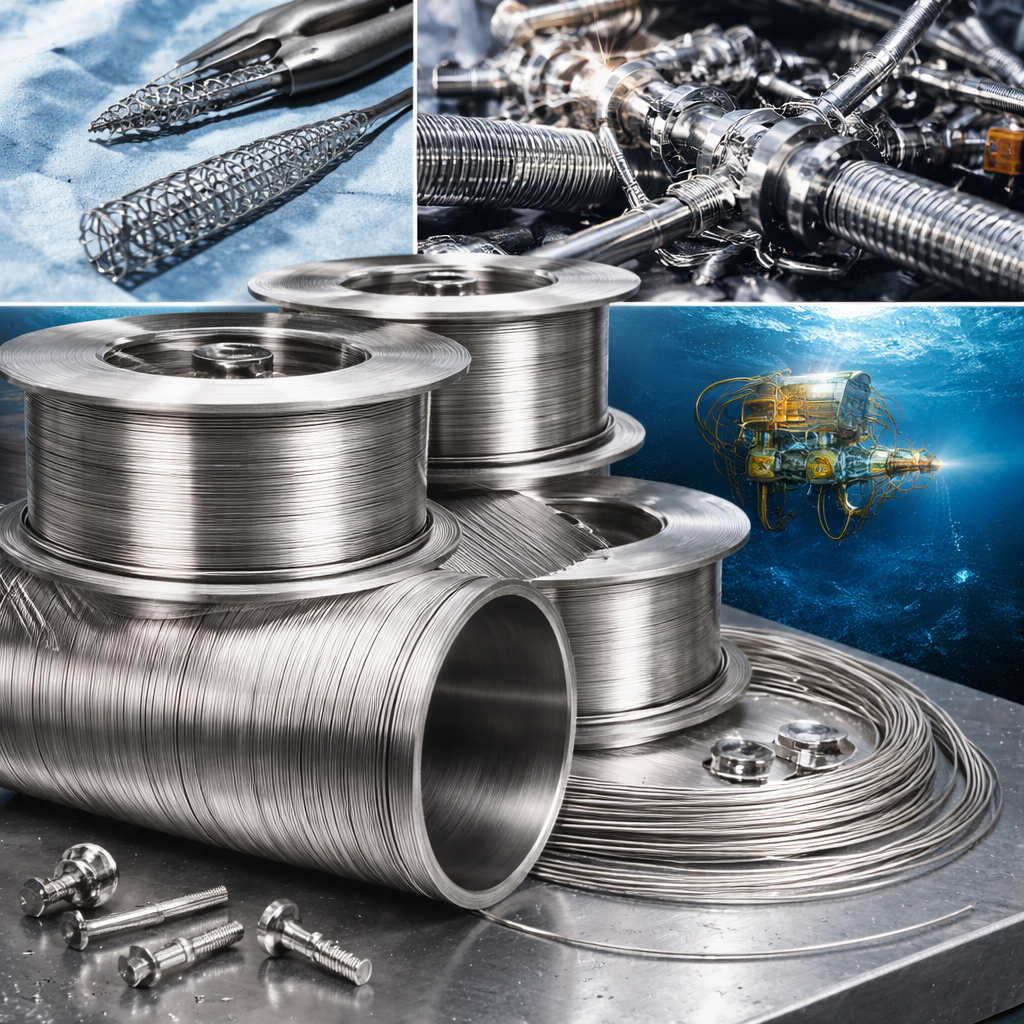

Если отбросить хайп, то реальные ниши сегодня — это проволока для термической сварки (где нужна стабильность при нагреве), некоторые виды шин и проводников в электротехнике (о чем уже говорил), и, конечно, ответственные штамповки в аэрокосмической отрасли. Там добавка циркония работает в паре с другими элементами, например, со скандием, но это уже совсем дорогая история.

А вот массовое автомобилестроение или строительство пока смотрят на Al-Zr с осторожностью. Цена — главный тормоз. Цирконий дорог, а эффект от его добавки в процентах на килограмм продукции не всегда очевиден для экономиста. Хотя, если считать долговечность… Например, для кованых дисков или деталей подвески, работающих в условиях циклического нагрева, потенциал огромен. Но нужен заказчик, готовый платить за этот ресурс.

Интересное направление, которое пока в зачаточном состоянии — использование мелкодисперсных порошков Al-Zr в аддитивных технологиях. Здесь как раз могут сыграть преимущества высокой скорости охлаждения, которая позволяет получить сверхнасыщенный твердый раствор и затем выделить максимально дисперсные упрочняющие частицы. Но это пока лабораторные изыскания. На уровне серийного 3D-печати деталей я о таких случаях не слышал.

Взгляд на цепочку поставок

Здесь Китай демонстрирует системный подход. Это не просто заводы по выплавке. Это наличие производителей лигатур, прокатных мощностей под специфичные сплавы, и, что важно, исследовательских центров при крупных компаниях. Тот же ООО Шэньси Топ Метал позиционирует себя не просто как продавец, а как структура, занимающаяся R&D. Для потребителя это важно. Когда возникают проблемы по химсоставу или состоянию поставки, есть с кем говорить на одном техническом языке, а не просто выяснять отношения с торговым отделом.

Однако есть и риски. Логистика, сроки, таможня — все это может нивелировать ценовое преимущество. И качество, повторюсь, может варьироваться от партии к партии. Личный совет — начинать с пробных партий и проводить полный цикл испытаний именно под свою задачу. Не доверять сертификатам слепо, а перепроверять ключевые параметры: реальное содержание Zr, распределение микротвердости по сечению, электропроводность после имитации старения.

Работа с такими поставщиками — это всегда диалог. Можно и нужно формулировать свои требования, иногда они могут скорректировать технологию под тебя. Видел успешные примеры такого сотрудничества, когда для европейского заказчика китайская сторона адаптировала состав сплава по содержанию примесей железа и кремния, что решило проблему с ударной вязкостью.

Итак, какие перспективы?

Перспективы есть, но они сегментированные. Не будет никакой революции и повсеместного вытеснения классических сплавов вроде 6061 или 7075. Будет постепенное, точечное внедрение там, где инженеру критически важна стабильность свойств при повышенных температурах (даже если эти ?повышенные? — это всего лишь 200-300°C) или специфические электрофизические характеристики.

Ключ к применению — в детальном расчете экономики и технологической подготовке. Нельзя купить чудо-сплав, нужно купить и адаптировать под него весь процесс. Китайские производители, включая таких игроков, как Шэньси Топ Метал, становятся все более компетентными партнерами в этом процессе, предлагая не просто металл, а часть технологического решения. Но и от инженера-металловеда на стороне потребителя требуется не просто принять материал, а понять, как он поведет себя в его конкретных печах, под его прессами, в его готовых изделиях.

Лично я смотрю на Al-Zr сплавы без излишнего оптимизма, но и без скепсиса. Это один из многих инструментов в арсенале. Иногда — очень подходящий. Главное — точно знать, для какой работы ты его берешь. А для этого нужно копать глубже рекламных проспектов и самому проводить свои, пусть и небольшие, исследования. Опыт, даже негативный, как с теми трещинами после сварки, — лучший ориентир для оценки реальных, а не бумажных перспектив.