Завод по производству циркониевых труб

Настоящая статья представляет собой всеобъемлющее руководство по заводу по производству циркониевых труб, охватывающее все аспекты – от выбора сырья до контроля качества готовой продукции. Мы рассмотрим технологические процессы, оборудование, стандарты качества и применение циркониевых труб в различных отраслях промышленности. Цель статьи – предоставить читателям глубокое понимание процесса производства, помочь им в принятии обоснованных решений и оптимизации производственных процессов. Мы также затронем вопросы, связанные с безопасностью, экономикой и экологическими аспектами производства.

Введение в производство циркониевых труб

Завод по производству циркониевых труб – это сложный технологический процесс, требующий высокой квалификации персонала и современного оборудования. Цирконий, благодаря своим уникальным свойствам, таким как высокая коррозионная стойкость, прочность и устойчивость к высоким температурам, нашел широкое применение в атомной энергетике, химической промышленности и медицине. В этой статье мы подробно рассмотрим все этапы производства, чтобы предоставить читателям полное представление об этом важном процессе.

Выбор сырья и подготовка

Основным сырьем для производства циркониевых труб является циркониевый концентрат. Важно выбрать качественное сырье, соответствующее требованиям стандартов. После получения сырья, оно проходит стадию очистки и обработки, в результате чего получают циркониевый порошок или слитки. Качество сырья напрямую влияет на качество конечного продукта.

Процесс очистки циркония

Процесс очистки циркония включает в себя несколько этапов, таких как химическая обработка и вакуумная плавка. Это необходимо для удаления примесей, которые могут негативно повлиять на свойства конечного продукта. Качество очистки определяет коррозионную стойкость и другие важные характеристики труб.

Технологический процесс производства циркониевых труб

Производство циркониевых труб включает в себя несколько основных этапов:

- Ковка и волочение: Заготовки подвергаются ковке и волочению для придания им необходимой формы и размеров.

- Термическая обработка: Для снятия напряжений и улучшения механических свойств трубы подвергаются термической обработке в вакуумных печах.

- Механическая обработка: Трубы проходят обработку для достижения требуемой точности размеров и качества поверхности.

- Контроль качества: На всех этапах производства осуществляется строгий контроль качества для выявления дефектов и соответствия стандартам.

Ковка и волочение циркониевых труб

Ковка и волочение – это основные методы формообразования труб. Эти процессы требуют точного соблюдения температурного режима и использования специального оборудования, такого как прессы и волочильные станы. Качество этих процессов напрямую влияет на прочность и долговечность труб.

Термическая обработка циркониевых труб

Термическая обработка играет ключевую роль в улучшении механических свойств циркониевых труб. Вакуумные печи обеспечивают отсутствие окисления и загрязнения материала. Параметры термической обработки, такие как температура и время выдержки, тщательно контролируются для достижения оптимальных результатов.

Оборудование для производства циркониевых труб

Для производства циркониевых труб требуется специализированное оборудование, такое как:

- Прессовое оборудование для ковки.

- Волочильные станы.

- Вакуумные печи для термической обработки.

- Оборудование для механической обработки.

- Оборудование для контроля качества.

При выборе оборудования важно учитывать его производительность, надежность и соответствие требованиям стандартов качества.

Стандарты качества и контроль

Производство циркониевых труб должно соответствовать строгим стандартам качества, таким как ASTM B353 (стандарт для циркониевых труб, используемых в ядерной энергетике) и другим международным стандартам. Контроль качества включает в себя:

- Неразрушающий контроль (ультразвуковой, вихретоковый).

- Измерение размеров и геометрии.

- Механические испытания (на растяжение, твердость).

- Контроль химического состава.

Каждый этап производства подвергается тщательному контролю, чтобы обеспечить соответствие продукции требованиям.

Применение циркониевых труб

Циркониевые трубы находят широкое применение в различных отраслях промышленности:

- Атомная энергетика: Используются в качестве оболочек для топливных элементов.

- Химическая промышленность: Применяются в коррозионно-стойком оборудовании.

- Медицина: Используются в хирургических инструментах и имплантах.

- Другие отрасли: Применяются в различных других приложениях, где требуется высокая коррозионная стойкость и прочность.

Преимущества и недостатки циркониевых труб

Преимущества:

- Высокая коррозионная стойкость.

- Прочность и долговечность.

- Устойчивость к высоким температурам.

- Низкий коэффициент теплового расширения.

Недостатки:

- Высокая стоимость производства.

- Сложность обработки.

Экологические аспекты производства

Производство циркониевых труб требует соблюдения экологических норм. Важно правильно утилизировать отходы и использовать энергоэффективное оборудование. Внедрение экологически чистых технологий является приоритетом для многих заводов по производству циркониевых труб.

Заключение

Производство циркониевых труб – это сложный, но важный процесс, требующий высокого уровня технологий и квалификации. Эта статья предоставила полное руководство по всем аспектам производства, от выбора сырья до контроля качества готовой продукции. Соблюдение стандартов качества и экологических норм является ключевым для успешной работы завода по производству циркониевых труб.

Для получения более подробной информации о производстве циркониевых труб, посетите наш сайт.

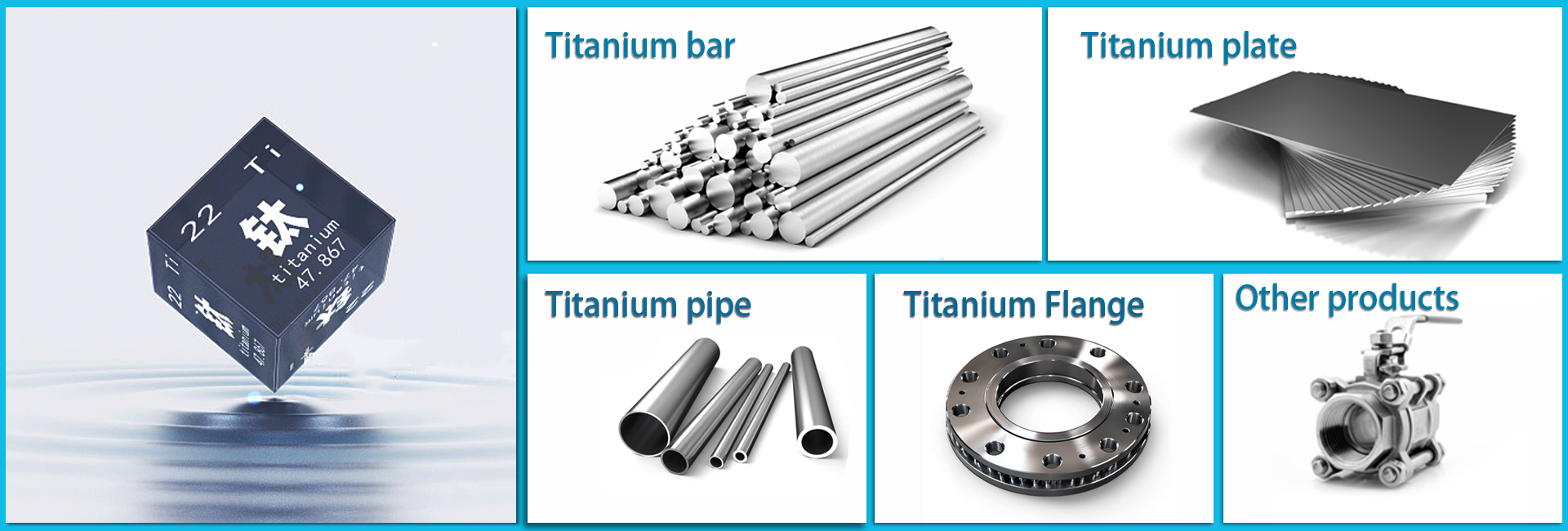

Соответствующая продукция

Соответствующая продукция